玻璃在钢化过程中经常遇到的问题及解决办法

加工钢化玻璃过程中,各种参数不合理,可能造成钢化玻璃弯曲及其他外观质量,在此总结了一些经常遇到的弯曲原因及如何解决钢化玻璃质量的问题。

1、上翘:

原因:玻璃在出炉时,玻璃上表面温度高于下表面温度,玻璃上表面温度过高流失快,下表面温度低流失慢,在风栅处,上部风压低于下部风压。

解决方法:使炉底温度升高、适当降低上部温度,若炉温稳定,可调整风栅压力,在风嘴高度不变时使上部压力大于下部压力。

2、下弯:

原因:玻璃在出炉时,玻璃下表面温度高于上表面温度,玻璃下表面温度过高流失快,上表面温度低流失慢,在风栅处,下部风压低于上部风压。

解决方法:使上部温度升高、适当降低下部温度,若炉温稳定,可调整风栅压力,在风嘴高度不变时使下部压力大于上部压力。

3、 波筋:

原因:玻璃在炉内加热时间过长,炉内温度过高,玻璃在出炉时陶瓷辊道转动速度过慢。

解决方法:缩短加热时间、降低炉温、加快玻璃出炉速度。

4、 球面:

原因:玻璃中部温度低于边缘温度。

解决方法:改变加热温度控制模式,提高中部温度;降低整体炉温,延长加热时间。

5、 斑麻点:

原因:炉底温度过高,陶瓷轨道表面太脏,玻璃在炉内加热时间过长。

解决方法:降低加热时间,清洗陶瓷轨道,降低炉底温度。

6、 玻璃中心发乌(发灰)和光学缺陷:

原因:玻璃在进炉后边缘上翘而弯曲,造成玻璃下表面对陶瓷轨道的压力过大从而引起这种缺陷,或者,陶瓷辊道表面温度过高与玻璃表面接触导致的,或玻璃进炉后陶瓷辊道摆动速度过快。

解决方法:提高空炉时间热平衡时间,提高玻璃上表面温度,减少空炉时间,保证玻璃连续进炉,降低玻璃进炉后陶瓷辊道摆动速度。

7、 钢化玻璃的表面上有裂纹:

原因:玻璃在炉内加热时间过短,或炉温过低。

解决方法:提高炉温,延长加热时间。

8、 在炉内破碎:

原因:有以下几种情况:

A、 玻璃内有裂纹(钢化玻璃内在必须绝对无裂纹)在裂纹的末稍,积累的应力释放而破裂。

B、 磨边不好,留下细微的裂纹。

C、 钢化厚玻璃时,炉温太高,表面和中心的温差太大。

D、 玻璃已经钢化或热增强,绝对不能二次钢化,钢化玻璃的内在应力极高,在加热期间,张应力很容易超过玻璃强度。

E、 玻璃原片内在有杂质,气泡,结石,玻璃在加热时张应力面与以上杂质接触,破裂。

解决方法:降低炉温这样产生的张力会很小,在待钢化前仔细检查原片质量和前工序的加工质量。

9、 在风栅上破碎:

原因:在风栅上破碎通常是玻璃经不起冷却:

A、 原材料缺陷,内部有杂质。

B、 边部或孔缺边缘磨边不好。

C、 加热时间太短,玻璃温度过低或不均匀。

D、 风压太高,尤其厚玻璃,风压要很小,若极冷风太高会使玻璃表面和中心形成较高的温度梯度,使玻璃破碎。

E、 风栅赌塞,玻璃极冷风压不均匀,破碎。

F、 玻璃摆放距里太近风栅摆动时碰碎。

解决方法:适当降低风压,(在颗粒达到国标情况下),适当加大玻璃摆放距离,延长加热时间或提高炉温,检查孔缺边缘是否光滑。

10、 掉角:

原因:玻璃进炉时温度太高,孔的边缘与玻璃边缘太近或玻璃边缘有裂纹。

解决方法:降低炉温,在打孔时距玻璃边缘过近的开应力槽。

11、 自爆:

原因:玻璃原片有缺陷(气泡、结石),玻璃在冷却段钢化风压太大。

解决方法:适当降低钢化风压(在颗粒达到国标的情况下)。

12、 玻璃在炉内破碎,没有气源炉门打不开的情况下怎么处理?

解决方法:玻璃在炉内破碎后没有气源炉门打不开的情况下我们可以把上炉体升起来处理完玻渣后,马上放下炉体。

13、 钢化玻璃为何产生白线、白雾、白道?

原因:钢化玻璃中间产生白道的主要原因是钢化工艺设置问题,也就是加热下部设置温度过高,当玻璃进到钢化加热段内玻璃上翘,玻璃接触面在陶瓷棍道上磨擦,加热时间过后,造成了玻璃表面光洁度磨损产生了(白雾、白线、白道)实际是玻璃面划伤。

解决方法:

改变工艺:①下部温度不变提高上部温度。

②上部温度不变,下部温度下调。根据钢化玻璃的实际情况来调整上下部温度,总之以玻璃没有白道为准。

14、 钢化玻璃碎片过大

原因是三方面的:

1、我们在钢化玻璃过程中有时发现整炉玻璃碎片大,在这时我们检查发现在设置吹风工艺上存在问题。问题在于钢化玻璃出炉进冷风栅时,风压还没有达到所要求的冷却最高风压,但是玻璃已进行冷却,所以钢化的玻璃会产生碎片过大不符合标准,解决方法有以下三点:

①根据玻璃厚度选择不同的风压设置。

②冷却风机启动时间提前。

③提高风机空运行速度。

2、人为因素

操作失误,有时操作人员在钢化玻璃过程中忘记调整玻璃厚度、风压,如果使用薄玻璃风压钢化玻璃直接造成厚玻璃碎片过小,自爆率过高。如果使用厚玻璃风压钢化薄玻璃碎片过大,达不到要求。这个现象实际经常出现的一个问题。如果改变操作失误应加强操作人员的思想觉悟,提高操作人员的技术水平。操作人员在钢化不同的产品时认真看清钢化玻璃的实际工艺要示,根据工艺要求进行钢化操作。

3、加热不均匀

钢化玻璃加热不均匀造成碎片过大这一现象与以下几个方面有直接关系:

① 设置加热温度上部设置的是同一温度,下部设置的是统一温度

② 热电偶检测不准确

③ 固态继电器断路局部不加热

④ 固态继电器直通炉内局部温度过高

⑤ 有时个别电阻丝断裂,局部不加热

如何改变以上问题:

在设置加热温度时,首先考虑到玻璃在进炉时,以上片台进入加热炉时,玻璃是外环境的平衡温度值。当冷态下的玻璃进入加热炉内,玻璃极剧的吸热,玻璃边进炉边吸热,从第一块玻璃到最后一片玻璃都要经过前炉堂电阻丝加热,在这时前炉堂的温度急剧下降,前面的玻璃加热要比后面的玻璃加热要快,前炉堂的温度要比后炉堂的温度要低。根据这个原因再设置加热工艺时,前炉堂加热温度提高,中部炉堂温度提高,后炉堂温度降低,可直接改变加热不均匀。

1.分各加热区设置温度(6毫米玻璃温度设置)仅供参考

2.热电偶经常检查检修更换。

3.固态继电器检查检修更换。

4.电阻丝检查修理更换。

15、 风栅风刀吹风不均匀问题

在钢化玻璃过程中出现风栅吹出的风压有的风刀风压高,有的风刀风压低导致了钢化玻璃碎片大小不一样,玻璃平整度也不好。

原因:主要是钢化炉长年运转使用,一些纸屑、灰尘、油泥通过风机吹进风刀内造成风刀有不同程度堵塞。使风压减小使每个风刀吹风不均匀。

处理方法:清理风机、风箱、风刀卫生,可有一定的效果。

16、 如何钢化干法夹胶玻璃,钢化玻璃做干法夹胶为什么会产生气泡?

主要原因:钢化的玻璃平整度太差。

解决方法:

①调整加热工艺。在正常的设置温度值的条件下略微降低温度。

②加热时间减少下调。

③提高风压。

④如有条件可多摆放几个玻璃架,将第1炉玻璃与第二炉玻璃相对位置两片合放玻璃不要错位,这样做干法玻璃有很大的改观。

17、 弯钢化玻璃吻合问题

在弯钢化过程中出现钢化后的玻璃吻合度不好,同一个半径钢化出来的玻璃半径有深有浅。

原因:主要是风箱上风口与下风口吹风时不同步。在吹风时一个先打开吹风,一个后打开吹风,下吹风口先打开吹风玻璃上翘半经深,上次风口先打开吹风玻璃半经变浅,不按实际半经成弧。

调整方法:调整同步结构紧固处理。

关于举办全国平板玻璃...

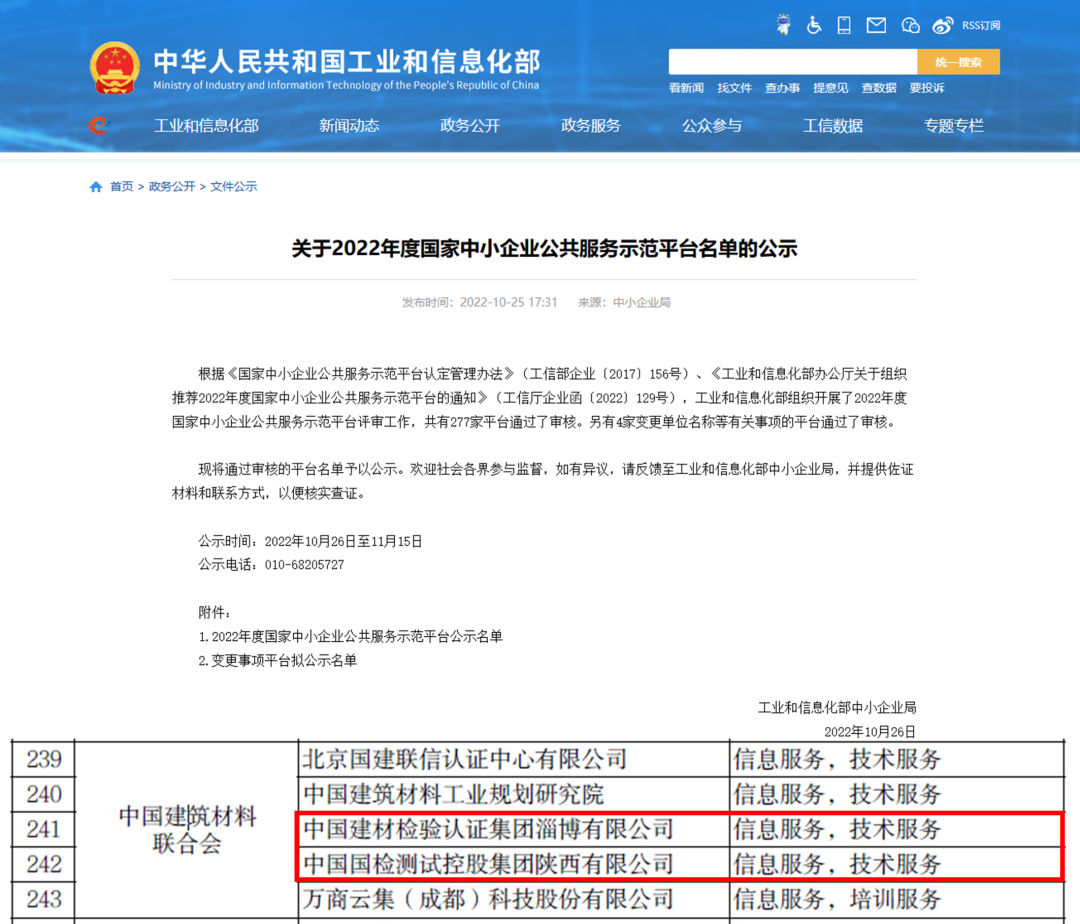

关于举办全国平板玻璃... 国检集团颁发首张检测...

国检集团颁发首张检测... 国检集团近期喜讯来了

国检集团近期喜讯来了